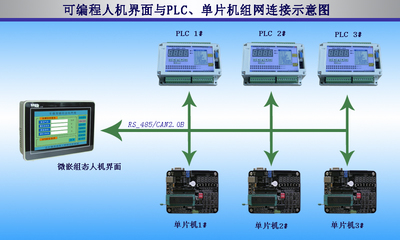

微嵌组态HMI与单片机通信及数据保存技术在自动控制中的应用研究

随着工业自动化水平的不断提升,人机交互界面(HMI)作为操作人员与底层控制设备之间的桥梁,其重要性日益凸显。微嵌组态软件以其高效、灵活、易于二次开发的特性,在中小型自动化项目中得到了广泛应用。本文将深入探讨基于微嵌组态软件构建的HMI与单片机(如STM32、51系列等)之间的通信技术,并分析数据保存机制在自动控制系统中的具体应用与价值。

一、 通信技术架构与实现

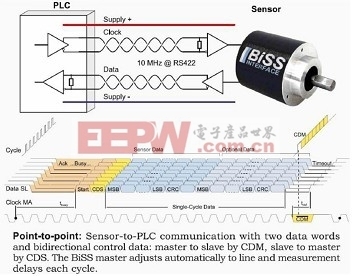

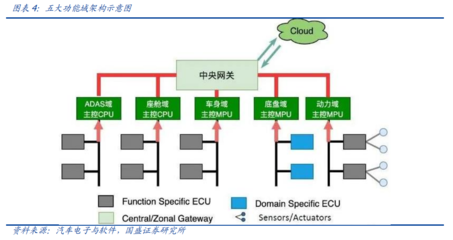

微嵌组态HMI与单片机之间的通信,核心在于建立稳定、高效的数据交换通道。目前,主流的通信方式包括串行通信(如RS232、RS485)、以太网通信以及CAN总线等。

- 串行通信:这是最经典、应用最广泛的通信方式。微嵌组态软件通常提供完善的串口驱动和协议支持(如Modbus RTU)。开发者只需在组态软件中配置好串口号、波特率、数据位、停止位和校验位,并定义好与单片机寄存器或变量地址的映射关系。单片机端则需编写相应的通信协议解析程序,实现数据的接收、解析与发送。RS485因其支持多点通信和长距离传输,在分布式监控系统中优势明显。

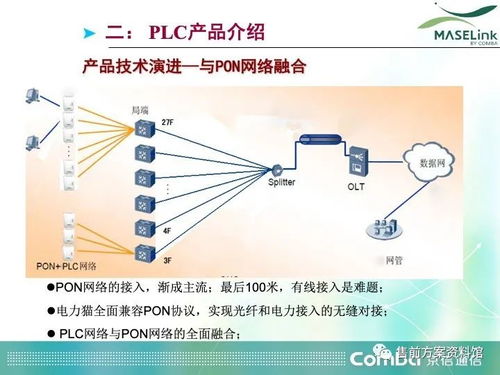

- 以太网通信:随着工业物联网(IIoT)的发展,以太网通信因其高速率、易与上层信息管理系统集成而愈发重要。微嵌组态HMI可通过TCP/IP或UDP协议与搭载以太网模块的单片机进行通信。这种方式便于实现远程监控、数据上传至云端服务器,是实现工厂智能化管理的关键一环。

- 通信协议:除了硬件接口,通信协议是确保数据准确交换的灵魂。Modbus协议因其简单、开放、通用,成为HMI与单片机间事实上的标准协议之一。微嵌组态软件对Modbus主/从站均有良好支持,开发者可以方便地读写单片机中的线圈、寄存器等数据区。自定义的轻量级二进制协议也常被用于对实时性要求极高的场合。

二、 数据保存机制的应用研究

在自动控制系统中,实时数据的记录与历史数据的追溯至关重要。微嵌组态HMI的数据保存功能为此提供了强大支持。

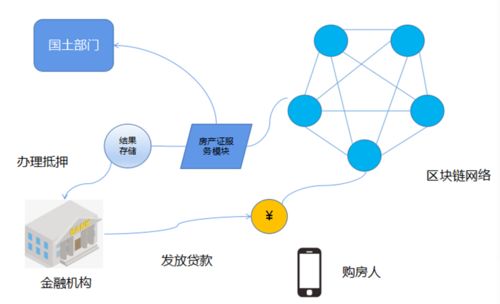

- 实时数据监视与记录:HMI可以实时显示从单片机采集的温度、压力、速度、开关状态等工艺参数。通过组态软件的“历史数据”或“报表”功能,可以设定定时或触发条件(如数值变化、报警发生),将关键数据保存至HMI本地的存储介质(如SD卡、Flash)或通过网络发送至数据库服务器。这为生产过程的实时监控与事后分析提供了数据基础。

- 报警与事件日志:当单片机检测到设备异常或工艺参数超限时,可通过通信将报警信息上传至HMI。HMI不仅能以声光形式提示操作员,还能将报警事件的发生时间、内容、确认状态等详细信息自动记录并保存。完整的报警日志是进行故障诊断、设备维护和改进工艺的重要依据。

- 配方数据管理:在许多生产场景中,不同产品对应不同的工艺参数集(即配方)。微嵌组态HMI可以将这些配方数据(如温度设定值、时间参数等)以文件或数据库记录的形式保存。当切换产品时,操作员只需在HMI上选择对应配方,即可通过通信将整套参数下载至单片机,驱动设备执行新的生产流程,极大提高了生产的灵活性与自动化程度。

- 数据持久化与掉电保护:对于重要的系统参数(如PID参数、设备校准值)和累计量(如产量、运行时间),需要确保其在系统断电后不丢失。微嵌组态HMI可将这些数据保存在非易失性存储器中。也可以指令单片机将其内部的关键数据通过通信上传至HMI进行备份保存,实现数据的双重保护。

三、 在自动控制系统中的综合价值

将微嵌组态HMI的通信与数据保存技术应用于单片机为核心的自动控制系统,能够带来以下显著优势:

- 提升交互性与操作性:直观的图形化界面取代了复杂的按钮和指示灯,使设备操作、参数设置、状态监控变得简单直观。

- 增强系统可维护性:详细的运行数据记录和报警日志,使技术人员能够快速定位故障原因,预测性维护成为可能。

- 优化生产管理:历史数据与报表为分析生产效率、能耗、产品质量提供了量化依据,支持生产决策的优化。

- 促进信息化集成:基于网络的通信方式,使得车间级的设备数据能够轻松融入工厂级的管理信息系统(MES)或企业资源计划系统(ERP),为智能制造奠定基础。

结论

微嵌组态HMI与单片机的协同工作,通过高效可靠的通信技术实现了控制层与监控层的无缝对接,而强大的数据保存功能则赋予了系统“记忆”与“分析”的能力。这一技术组合不仅解决了传统自动化设备人机交互弱、数据孤岛化的问题,更是推动自动控制系统向智能化、信息化方向发展的重要实践。随着通信技术的演进(如5G、TSN)和边缘计算概念的融入,HMI与底层控制器的数据交互与处理能力将更加强大,在更广泛的工业场景中发挥核心作用。

如若转载,请注明出处:http://www.huajian-china.com/product/65.html

更新时间:2026-02-24 05:01:02