SICK 4.0 NOW 探索智能工厂中通信与自动控制技术的未来

欢迎来到未来世界,一个由数据驱动、网络互联、自主决策的制造新纪元。在工业4.0的浪潮中,智能工厂正从蓝图变为现实,而通信技术与自动控制技术作为其核心神经与运动系统,正经历着前所未有的深刻变革。SICK 4.0 NOW理念的提出与实践,为我们勾勒出了一幅高效、灵活、安全的未来生产图景,其核心正是对这两大技术的深度融合与创新应用。

一、智能工厂的神经脉络:高速、可靠的通信网络

在SICK 4.0 NOW的框架下,工厂不再是一个个孤立单元的集合,而是一个高度协同的有机整体。这依赖于强大而敏捷的通信基础设施。

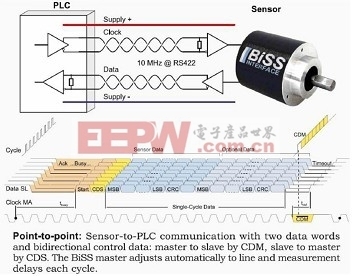

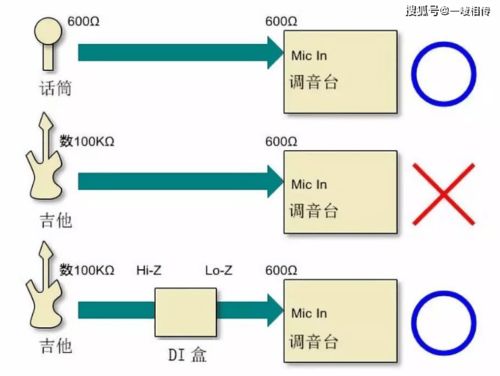

- 工业物联网(IIoT)与传感器网络:遍布生产线各个环节的智能传感器(如SICK的光电、视觉、安全传感器)是数据的源头。它们通过IO-Link、OPC UA等协议,将设备状态、产品质量、环境参数等海量实时数据上传至网络,实现了从物理世界到数字世界的精准映射。

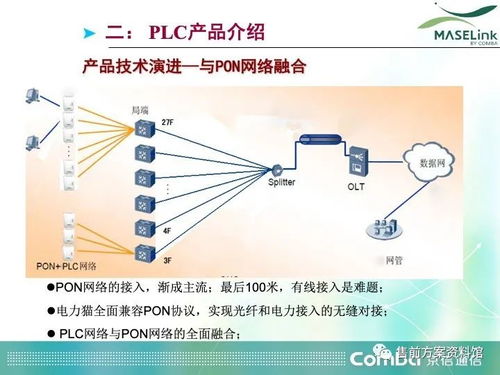

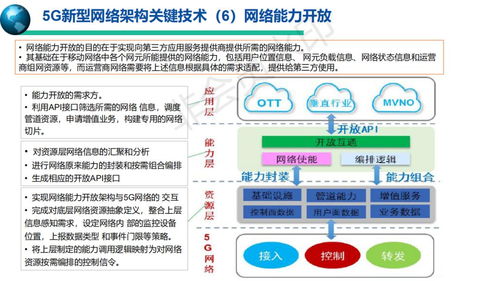

- 时间敏感网络(TSN)与5G技术:为了满足运动控制、机器协同等对时延和可靠性要求极高的应用,TSN技术确保了关键数据在标准以太网上的确定性与低延迟传输。5G凭借其高带宽、低时延、广连接的特性,为AGV调度、AR远程维护、无线传感等提供了灵活的无线解决方案,打破了传统有线网络的物理束缚。

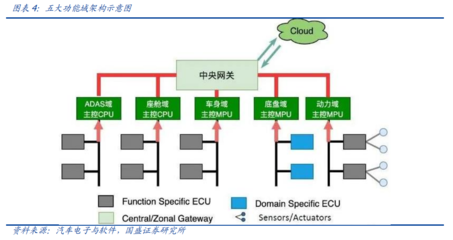

- 云-边-端协同计算:数据在终端(设备)产生,在边缘(如工业网关、边缘控制器)进行初步处理、过滤和实时响应,再将有价值的信息上传至云端进行深度分析、模型训练与全局优化。这种分层处理架构,既保证了控制的实时性,又实现了数据价值的最大化挖掘。

二、智能工厂的运动中枢:自适应、可重构的自动控制

先进的通信为控制提供了“感知”与“信息”,而控制技术则负责将“决策”转化为精准的“行动”。SICK 4.0 NOW倡导的自动控制正向更智能、更柔性的方向发展。

- 从集中式到分布式控制:传统的PLC集中控制模式正逐渐被基于PC的自动化、嵌入式智能及分布式IO系统所补充。智能设备(如集成逻辑的视觉传感器、带安全功能的驱动器)本身具备一定的处理与决策能力,能够就地快速响应,减轻中央控制器的负荷,提高系统的模块化程度与可靠性。

- 软件定义与控制(SDC)与模块化机器概念:通过将控制功能软件化、虚拟化,生产线可以根据生产任务的变化,快速重新配置逻辑与控制流程。结合模块化的机械设计,使得“批量一”的大规模定制化生产成为可能,极大提升了工厂应对市场变化的敏捷性。

- 人工智能与机器学习在控制中的应用:基于从通信网络汇聚的大数据,AI算法能够进行预测性维护(预测设备故障)、质量控制(实时识别缺陷)和工艺优化(如调整机器人路径以提升效率)。控制系统不再是僵化地执行预设程序,而是能够学习、适应并不断自我优化。

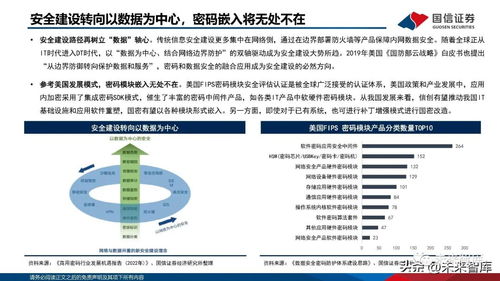

- 集成安全与信息安全(Safety & Security):在万物互联的工厂中,功能安全(防止人身伤害与设备损坏)与信息安全(防止数据泄露与网络攻击)必须深度融合。SICK提供的安全传感器、安全控制系统与安全通信协议,与网络防火墙、访问控制、数据加密等IT安全措施相结合,共同构筑了智能工厂的可靠防线。

三、SICK 4.0 NOW:通信与控制的融合实践

SICK作为传感器与解决方案的领先者,其“SICK 4.0 NOW”理念正是上述技术的集大成者。它通过提供从智能传感器、安全系统到数据集成与分析的完整产品链与服务,帮助客户构建:

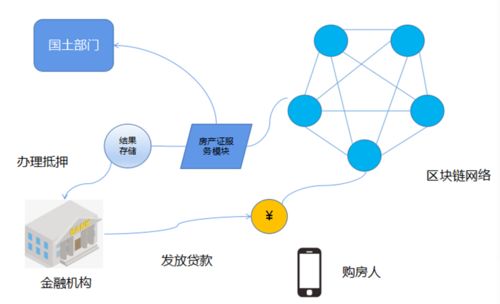

- 透明化的工厂:所有过程和数据可视、可追溯。

- 高效化的流程:通过实时数据优化物流、能源与生产节拍。

- 柔性化的生产:生产线可快速适应新产品、新订单。

- 安全可靠的环境:保障人员、设备与数据资产的安全。

“SICK 4.0 NOW”所描绘的智能工厂,其灵魂在于通信与自动控制技术的水乳交融。高速、可靠的网络如同智能工厂的“数字血液”,将感知数据与决策指令瞬间传递至每个角落;而智能、自适应的控制系统则如同“智慧大脑与灵活四肢”,精准地执行并优化每一个生产动作。这两大技术的持续演进与协同创新,正推动制造业迈向一个更加自主、高效、可持续的未来。未来已来,智能工厂的画卷,正由每一份精准的数据和每一次可靠的控制共同绘制。

如若转载,请注明出处:http://www.huajian-china.com/product/62.html

更新时间:2026-02-24 10:55:07